| zurück |

Der neue Mittelleiter an der Lippischen

Hauptgenossenschaft (LHG)

23.01.2012

Rückblick:

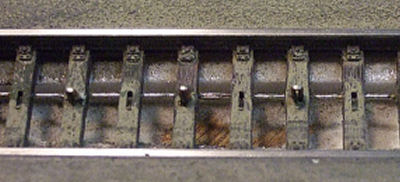

Um zu der Gleisfüllung im linken Bild zu kommen wurde das Ladegleis (um 1990) vor seinem Einbau vom Mittelleiterblech

befreit.

Danach

wurde dann in jede zweite Punktkontaktöffnung ein

umgebogener 0,7mm Kupferdraht von Sommerfeldt

gesteckt. Die einzelnen Drähte

wurden unter dem Gleis durchgehend verbunden.

Im Zuge der Neubegrünung gefiel die Optik dann aber nicht mehr und sollte

verbessert werden. Im Laufe der Zeit

verschlechterten sich auch

die Kontakteigenschaften ...

Diese Verbesserung wurde mit speziell geätzten

Rauten-Mittelleiterblechen aus Neusilber hergestellt.

Neusilber wurde gewählt weil:

1) Es sehr gut leitet.

2) Es sehr gut lötbar ist.

3) Es sehr gut zu brünieren ist.

vorab zwei Videos vom späterem Ergebnis.

Gezeigt wird die Solofahrt einer Lok ohne Wagen auf dem neuen Blech:

(es empfiehlt sich das Video in HD zu gucken ! )

Um dann letztendlich zu den fertigen Blechen

aus dem Video zu gelangen war allerdings einige Entwicklungsarbeit

nötig:

Zunächst musste

die Breite des Mittelleiters in Form vom Vorlagen ermittelt

werden. Sie sollte zum einen möglichst breit

sein und zum

anderen keine Kurzschlüsse mit

den Innenseiten von Radreifen verursachen. Die

Kurve gleich

zu Beginn des

Gleises ist bei der Ermittlung

bestimmend und erzwingt einen

Kompromiss. Die Radsätze bewegen sich dort in

den Rad-

lagern zur

Kurvenaußenseite und berühren an

der Innenseite u.U. das Blech. Je mehr

Spiel dabei in den Radlagern ist,

desto mehr

Sicherheit verlangt

das und desto schmaler muss es

sein. Das die Radsatzinnenmaße dabei unbedingt stimmen

müssen versteht sich von

selbst.

Als erstes wurde wegen der Kurve im Ladebereich eine passende Vorlage für das

spätere

Ätzteil angefertigt. Die später dabei ermittelte

Breite bildete die Basis auch für die geraden Teile.

Jürgen Jorns von www.zugbeleuchtung.de

hat mir die Vorlage dazu gefräst. Sie entstand aus einem 1,5 cm hohen Platinenrest

in mehreren

Versuchen. Die Vorlage

im Bild hat bereits an der Kurvenaußenseite einen sehr

schönen und passenden Verlauf.

an der Innenseite waren aber noch Anpassungen fällig

Diese Vorlage hat noch nicht die richtige Breite! Um diese

bestimmen zu können, galt es vorher den korrekten Radius

zu finden. Die

Ermittlung der Breite geschah dann also erst im nächsten Arbeitsgang. Die

geraden Teile richten sich dann

auch nach dieser Breite und

entstanden zum Schluss.

Wer ausschließlich gerade Gleise liegen hat ist

natürlich viel einfacher dran. Man kann dann die Ermittlung der nötigen

Daten

für die

Ätzteile leicht selber herausfinden. Dazu kann man aus Kunststoffresten eine

Vorlage schneiden und damit

herausfinden ob alles

berührungsfrei läuft. Ist die richtige Breite herausgefunden kann das Rautenblech ruck zuck und

ohne Umwege beim

gewünschten

Ätzbetrieb in Auftrag gegeben werden.

Die von mir ermittelte Breite von 1,2 cm kann

dabei bestimmt als Grundlage genommen werden.

Dennoch sind immer zuerst Tests zu

machen damit man wirklich auf

der sicheren Seite ist ...

Jürgen Jorns hat nach dem Platinenmuster dann auch die

Kunststoffprofile gefräst die nötig sind um die Differenz

zwischen Schwellen-

und

Gleisoberkante auszugleichen. Die Ätzteile sind ja nur 0,3 mm hoch und 2,3 mm

fehlen dann ...

Im nächsten Arbeitsgang wurde die maximale Breite ausgetestet. Als die Vorlage dann berührungsfrei zu

allen

möglichen

Radsätzen

war

wurden drei

Rautenbleche bei:

Gerd Gehrmann FKS Modellbau

http://www.fks-modellbau.de in

Auftrag

gegeben

und dort vom Allerfeinsten geätzt.

1) Das Material dafür ist wie erwähnt Neusilber und hat eine Stärke von 0,3mm.

2) Als Breite wurde 1,2 cm festgelegt.

3) Als Unterlage für das nur 0,3 mm flache Blech soll ein 2,3 mm hohes

Kunststoffprofil dienen. Dabei wird es einfach nur

aufgeklebt und

liegt mittig im Gleis auf den Schwellen. Das Profil fräst wieder

Jürgen Jorns von www.zugbeleuchtung.de.

4) Es wurden drei Ätzteile von Herrn Gehrmann gefertigt = 1x gebogenes 23 cm + 2x

gerade a' 28 cm . Bei 28 cm liegt

ätztechnisch die

maximale Länge. Die Teile sind so ausgelegt das sie mit den Fugen nahtlos aneinander

passen.

5) Der Preis lag mit 27,50€ deutlich unter dem womit ich gerechnet habe. Das war

eine absolut positive Überraschung.

Allen die sich

auch dafür interessieren sei aber

an dieser Stelle darauf hingewiesen, das die Kosten immer

situations-

abhängig sind und differieren

können. Mit Radien

ist das wie oben geschrieben immer so eine Sache, die machen es

komplizierter und aufwendiger!

Bevor geätzt wurde hat Herr Gehrman zur

Sicherheit per Email ein PDF mit Testmustern geschickt. Diese wurden

ausgeschnitten und

auf die Vorlagen aufgeklebt. So war sicher gestellt, dass

die Ätzteile nachher wirklich passen.

Oben meine Vorlage aus 1,5 cm Platinenmaterial und darunter

dann die gleiche Platine mit aufgeklebtem Testmuster

aus Papier.

So sehen dann erst mal die aufgebrachten

Testmuster im Gleisbereich aus.

Man kann sich direkt schon vorstellen,

wie das am Ende wird ...

Folgend die 2,3 mm hohen Kunststoffprofile für

die Bleche frisch von Jürgen Jorns abgeholt ...

Im Bild die Bleche von Herrn Gehrmann. Am Rahmen

...

und im Detail ...

Nach dem Auslösen aus dem Rahmen wurden

die drei Bleche ganz penibel mit Azeton vom Fotolack befreit. Das muss

unbedingt

vor den

weiteren Arbeiten gemacht werden ...

An einem später nicht mehr benötigten kurzen

Stück wurde dann als nächstes ein Färbeversuch mit Klever

Schnell-

Brünierung

vorgenommen

(das Mittel ist z.B.: im Waffengeschäft beziehbar) Ich bin dabei erst einmal ganz nach

geworden, das es mir zu viel des Guten war. Ich habe dann versucht das Blech mit

der später benötigten Umgebungs-

patina zu versehen um

es damit wieder etwas

aufzuhellen, aber das wurde nicht wirklich besser.

Herausgekommen ist dabei das:

Es musste also eine andere Lösung gefunden werden.Trotz der Brünierung

leitete das Stück laut Messgerät übrigens

immer noch sehr gut ...

Im folgenden Bild sieht man:

1) oben die 2,3 mm Kunststoffunterlagen von Jürgen Jorns. Diese sind

inzwischen mit

Öffnungen für die Mittelleiterkabel

versehen.

2) die inzwischen patinierten Bleche. Hierfür wählte ich nun folgenden eher

ungewöhnlichen Weg:

Zuerst wurden die Bleche mit stark verdünnter Revell

Farbe Afrikabraun #17 gestrichen und nachdem das gut getrocknet

war mit

ebenso

stark verdünnter Revell Erdfarbe #87.

Und jetzt "kommt's" ,--))

Einen Tag später habe ich die Oberflächen

der Bleche erst ganz vorsichtig angeschliffen und danach mit einem

breitem

Haarpinsel die

Klever Brünierung aufgebracht. Diese wurde dabei

schnell und gleichzeitig ganz vorsichtig nur an der

Oberfläche der Rauten aufgetragen,

also "nicht satt" eingepinselt! Man sieht dabei kleine Perlen, die

sich auf der Revell

Farbe in den Rauten

sammeln, aber nicht eindringen.

Die Brünierung durfte

dann nicht die sonst üblichen 3 Minuten

oder mehr einwirken,

sondern

nur eine ganz kurze Zeit (gefühlte 30 Sek.)

und wurde dann wieder mit Wasser neutralisiert.

So erzielt man eine schöne dunkle und weitgehend matte

Oberfläche die trotzdem leitend bleibt. In den Rauten

verändert

sich durchdie dort vorhandene Revell Farbe gleichzeitig nichts. Ein ganz leichtes

Schimmern ist zwar nicht zu vermeiden

und entsteht auch

später automatisch durch den Schleifer beim Befahren. Diesen Schimmer sieht man

aber nur bei un-

günstigster Betrachtung aus

Winkeln, aus denen man normaler Weise gar nicht schaut / schauen kann. Ich bin

jedenfalls

der Meinung das es kaum besser geht

und viel besser aussieht, wie das ursprünglich Gebaute ...

Vor dem Aufkleben der Bleche nicht vergessen:

Die Kunststoffprofile sind

weiß. Deshalb muss man unbedingt ihre Längsseiten

farblich

der Grundpatina anpassen. Das gilt

natürlich auch für die Seiten der

Bleche.

Ebenso müssen vor dem Kleben unbedingt die Unterseiten der Bleche mit feinem

Schleifpapier angeraut werden, nur so hält der Kleber

vernünftig. Selbiges, nur mit gröberem Papier, gilt auch für beide

Seiten der

Kunststoffprofile. Alles sollte auch staub- und fettfrei sein, alsonach dem Schleifen noch mal reinigen.

Die Bleche

wurden mit Ruderer L530TF auf die Profile und die Profile

wiederum mit Tesa auf die Schwellen geklebt.

Ein Erstversuch

beides mit Uhu Hart zu kleben ist vollkommen in die Hose

gegangen und hielt nicht wie gewünscht.

Hier liegen die Bleche ohne Unterlage nur mal zur

Probe direkt auf den Schwellen. Das spornt direkt zum Weitermachen an...

Als nächstes wurde das Gleis eingeschottert.

Vorher wurden zur leichten Kabelzuführung an die Bleche drei Plastikröhrchen

eingesetzt,

siehe Pfeil ...

Geschottert wurde deshalb, da sonst ein störender

Hohlraum seitlich

zwischen den einzelnen Schwellen zu sehen ist.

Man

kann natürlich auch Rillenschienen einbauen, aber der Aufwand dafür war mir

viel zu hoch. Diese dürfen zum einen das

leitende Blech

nicht berühren und zum anderen hätte ich den gesamten Gleisbereich wieder

auseinander brechen müssen ...

Im nächsten Bild ist zu sehen wie es dann fertig

ist. Die vielen Mühen haben sich wirklich gelohnt. Jetzt stehen erst einmal

ausgiebige

Fahrversuche an ...

Tipp: das Mittelleiterblech kann man auch anwenden, um Drehscheibenanschlüsse und Gleise zu modifizieren ...

Die Brünierung hat keine Artikelnummer

draufstehen, deshalb ein Bild.

Inhalt 50 ml

| zurück | |

| nach oben |