| zurück |

Die Stromversorgung vom Schleifer zum

Decoder + Verdrahtung der 2-poligen Kupplung

in 1:87er Personenwagen von Roco mit Achslagern aus Blech, wie z.B.: 44750 usw.

Folgend habe ich mal die Verdrahtung meiner 1:87 Personenwagen von Roco in

Bildern festgehalten. Dazu gab es im Netz

so gut wie gar nichts, es galt hier etwas auszutüfteln. Bei den vorgestellten

Wagen handelt es sich also um Erstlingswerke,

sozusagen um Handmuster. Zukünftige Wagen werden davon profitieren. Bedenkt

auch, das dies Wagen mit

Decoder sind,

also in ihnen die größte mögliche Anzahl an Kabeln untergebracht werden muss. In den übrigen Wagen müssen nur die

Kupplungen mit den

LED- Platinen verbunden werden.

Um möglichst hohe Kontaktsicherheit zu erreichen, baue ich zwei Schleifer unter

den Wagen in dem auch der Decoder ein-

gebaut ist!

Die Masse wird grundsätzlich über beide Blechachsblechlager und die darauf

drückenden Kontaktfedern geholt!

Siehe dazu auch Bild 9.

Die

Beleuchtungen in meinen Wagen

flackern dadurch nicht mehr. Kondensatoren

zum Stützen der Spannung entfallen so

und der volle Durchblick des Wagens ist gewährleistet.

Bei Roco Eurofima Wagentypen sind weder Blechlager noch Kontaktfedern eingebaut.

Um dort auch zu einwandfreier Masseversorgung zu gelangen, verdrille ich dünne

Decoderlitzenreste, versehe diese mit

Lötzinn, und drehe sie um die Räder. Von da liegt dann ein Kabel zum Decoder.

Siehe dazu auch Bild 3!

Seit 2009 spart Roco sogar

bei anderen Wagentypen diese Lager ein.

Die darüber realisierbare leicht herstellbare Masse-Stromabnahme ist damit auch

da nicht mehr möglich.

Das ist sehr schade und kontraproduktiv. Zudem schätzte ich sehr, das die Achsen

darin nahezu verlust- und reibungsfrei

laufen. Auch das geht damit verloren.

Die Kegel der Achsen laufen dabei direkt in den Kunststofflagern der

Drehgestelle. Somit muss man bei diesen Wagen

in die Lagern unbedingt Lagerfett schmieren , sonst fräsen sie Stück für Stück

aus...

Die Bremswirkung von zwei untergebauten Schleifern ist übrigens sehr gering und

damit kein Problem. Zudem läuft nur

ein einziger damit ausgerüsteter Wagen im Zug auf meiner Anlage mit!

Der Decoder für den Zug ist natürlich auch in diesen Wagen eingebaut.

Vorrausetzung für Kontaktsicherheit sind natürlich

auch vernünftig justierte Schleifer.

Kondensatoren zur

Beleuchtungspufferung kann man sich so auch sparen, wie oben schon angedeutet.

Und das ist ein

echter Vorteil, denn schon bei den ersten Versuchen stellte ich fest, dass zur

Pufferung ein Elko mit 1000µF/25V

nötig ist.

Und der ist nicht gerade klein und unsichtbar unterzubringen.

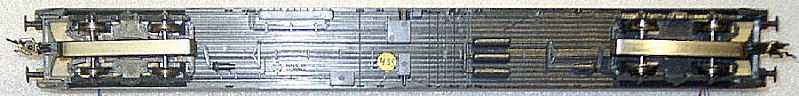

Bild 1)

Zeigt zwei fertig untergebaute Schleifer. Habe mich übrigens für den größeren #40065

entschieden, weil er etwas weicher

in der Federung scheint und auch durch die Länge auch kontaktsicherer ist, als der

kürzere #40064er ist.

Steht der Wagen auf dem

Gleis, stört das nicht. Die Masse wird über die bereits von Roco eingebauten

Kontaktfedern

abgenommen.

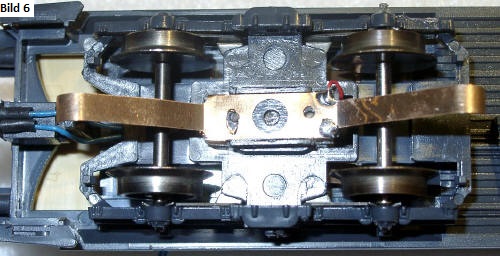

Bilder 2a,b,c)

Das Drehgestell hat von Haus aus zwei kleine Zapfen, die geradezu

dafür prädestiniert sind, den Schleifer zu zentrieren.

Am Schleifer selber

sind wiederum an der schwarzen Halteplatte (auf der später nach unten zeigenden

Seite) 2x Kreise

zu sehen, die genau

zu den angesprochenen Zapfen passen, die aber nicht gebohrt sind. Um den

Schleifer plan am Dreh-

gestell

auflegen und befestigen zu können, müssen die Kreise nun aufgebohrt werden.

Zweckmäßiger Weise muss die

Halteplatte

natürlich dazu vom Schleifer getrennt werden. Die Schleiferklammern dazu bitte laaangsam ! aufbiegen und

nachher wieder laaangsam ! zubiegen. Geht man zu rabiat vor können die Klammern brechen.

Zunächst wird dann zum

genauen

Zentrieren der Bohrung mit einem spitzen Dorn in den Kreisen mittig vorgekörnt

und erst danach sehr langsam

mit mittels

Handbohrer und 1,2mm Bohrer gebohrt.

Werkzeuge zum Einbau - Im Bild oben das

Bohrer-Klöbchen...

Im Schaft sind jeweils oben und unten

zwei Vorratskammern

für Bohrer untergebracht.

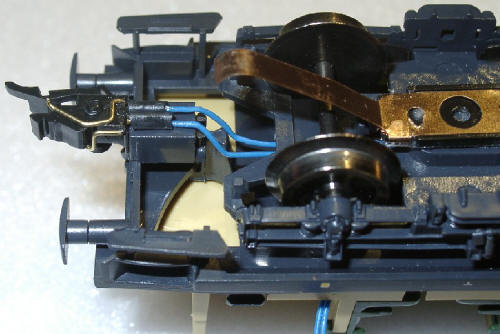

Bild 3) Zum Befestigen des Schleifers nutze ich folgende

Möglichkeiten:

Bei vielen (vor allem neueren) Wagen ist mittig im Drehgestell ein Loch

vorhanden, in welches wunderbar eine 1,2mm

Schraube passt. In Kombination mit dem Schleifer sollte sie dann eine

Länge von 4mm haben. Diese auch schön langsam

mit sanftem Druck eindrehen, fertig.

Hier wurde die dicke ab Werk angelötete Litze bereits gegen eine 0,037mm²

mit Außendurchmesser 0,5mm

getauscht. Diese Litze ist höchst flexibel.

Zu beziehen

z.B.: von Modellbau Mayerhofer oder Conrad.

Bild 5) Bei vielen älteren Wagen ist kein Loch in der

der Drehgestellmitte

vorhanden, wie gut aus den folgenden Bildern

ersichtlich ist.

In solchen Fällen

befestige ich den Schleifer ist mit dünnem doppelseitigem

Klebeband aus dem Fotobedarf.

Zwei Lagen = eine Lage zwischen den

Klammern und eine zweite von rechts nach links ganz drüber um die Höhe der Klammern

auszugleichen.

Dann wird der Schleifer

über

die Zapfen gesteckt. Das Doppelseitige aus dem Fotobedarf ist höchst klebefreudig =

Auf diese Eigen-

schaft sollte man

auf jeden Fall

achten um guten Halt zu gewährleisten.

Manche werden sich

fragen: "Warum _doppelseitiges Klebeband_ und nicht fest mit Uhu Hart

oder Sekundenkleberverkleben?"

Das habe ich aus Servicegründen gewählt. Klar kann man auch kleben = aber was

ist,

wenn man den Schleifer mal wechseln muss?

Genau, dann geht das Gepfriemel los...

Bilder 7 + 8)

Dennoch ließ

mich der Gedanke nicht los einen Schleifer auch unter so

einem

Drehgestell fest verschrauben zu können. Die Bilder 7 und 8 zeigen, das

das

eigentlich überhaupt kein Problem ist. Mit dem richtigen Werkzeug (wie oben

gezeigt)

eine 2 Minuten Sache.

Hatte noch ein Drehgestell wie aus Bild 7 ersatzweise liegen und damit einen

Versuch

gefahren. In diesem Falle habe ich sogar eine 1,4mm Schraube erfolg-

reich

getestet.

Dazu wurde ein 1,2mm Loch mittig per

Bohrer-Klöbchen

= also per Hand und

damit ganz langsam gebohrt und die Schraube eingedreht.

Passt perfekt ...

Da die Schraube im 1,2mm Loch etwas locker sitzt , sollte man aber feiner mit

1,0mm vorbohren und trotzdem eine 1,2mm Schraube verwenden!

Bild 9)

Zeigt die 2-polige Kupplung. Hier wurde die dicke ab Werk angelötete Litze

auch bereits getauscht. Blaue Litze wurde bei weiteren Umbauten nicht mehr

benutzt. Es wurden nur noch schwarze Litzen verwendet...

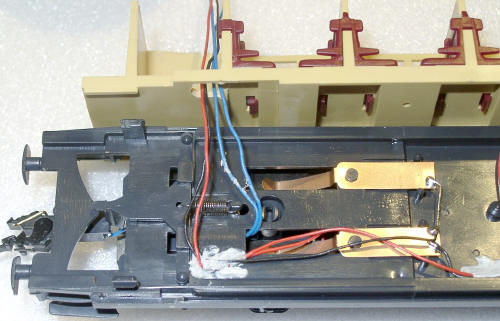

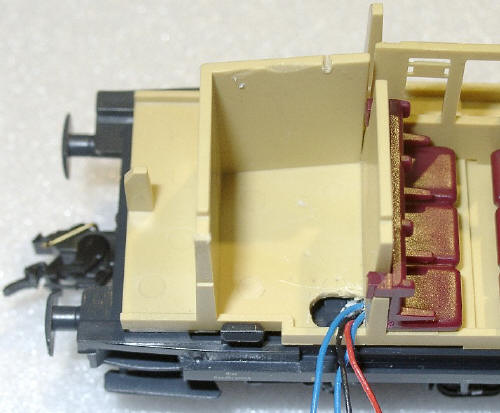

Bild 10)

Zeigt die Kabel der Stromversorgung für

den Decoder und auch jene, die von

der Kupplung kommen. Fixiert

wurden die Kabel mit Autoknetmasse,

um sie

jetzt und für später im Zaum zu

halten. Die Litzen zu Stromversorgung auch

super flexible 0,037mm², da die Strombelastung durch die LED Beleuchtung

minimal ist.

Bild 11)

Zeigt das Loch zur Kabeldurchführung im Toilettenbereich

von oben. Dieses

sollte großzügig bemessen

sein, damit die Kabel nirgends die darunter liegende

Kinematik der

Kupplung quetschen, oder stören.

Auch sollte es genau

dort in der Ecke angelegt sein!

Bild 12)

So schön sieht das aus, wenn es nur die zwei Kabel von der Kupplung

sind,

welche durch den Toilettenraum

gelegt werden müssen. Man kann bei dieser

Wagentype 44952 etc. zum verlegen prima den

Schacht für die Kontaktfedern

nutzen. DieKinematik wir nicht

gestört.

Bild 13)

Hier sieht man auch noch mal schön die vier Kupferkontakte, welche

Roco schon für die Innenbeleuchtung vorgesehen hat.

Normal laufen die

Achsspitzen der Räder in Blechlagern und sind isoliert = DC Räder. Diese

Blechlager verlaufen dann auf

die Oberseite vom Drehgestell und die

Kupferkontakte drücken wiederum darauf.

Da ich aber mit

Mittelleiter und AC Achsen fahre, können nun einfach die vier Kupferkontakte

miteinander mit 0,037mm²

Litzen verbunden werden

und man hat die allerschönste Masse.

Die Bilder

14 + 15) zeigen abschließend die 2-polige Kupplung von Tams.

Diese zeige ich auch mit der Absicht um zu verdeutlichen, dass die Kontakte überein-

ander

liegen,

was wesentlich zur Verdrahtungsvereinfachung beiträgt.

Unsere Platinen sind ja

so aufgebaut, das zur

Stromversorgung die jeweils äußere

Leitebahn "Plus" und "Minus"

führt = Minus

ist die Leiterbahn über

den Zahlen.

Da ich mit einem Decoder pro Wagenverband arbeite aus dem ebenfalls

"Plus" +

"Minus"

kommen,

muss

natürlich die Polarität sowohl vom Decoder zur Platine

stimmen (Sonst leuchten

die LED nicht), als auch

die Polarität von den Platinen zu

den

Kontakten

der Kupplung immer gleich sein (sonst ist eine durchgehende

Stromversorgung nicht möglich.

Man muss sich also festlegen und entschieden!

Ich habe für mich beschlossen:

Das grundsätzlich die

Minusseite der Platine immer

mit dem _oberen_ Kontakt der

Kupplung verbunden ist und die Plusseite

entsprechend mit dem _unteren_

Kontakt.

Dadurch das die Kontakte übereinander liegen ist die

Zuordnung nach einer Festlegung

somit

kein Problem.